発泡成形に最適

当社のカウンタープレッシャー装置は独自のガスブースターにより、大容量の中、高圧カウンターガスを生成します。このことから大型成形品での発泡成形時のスワールマークの改善が可能になり、また金型のシールを最小限に抑え、コストに優しいカウンタープレッシャー成形を実現できます。

短時間で金型キャビティ内を所望のガス圧にでき、真空ガス抜き装置を併用することで、瞬時にカウンターガスを放出することが可能です。

また、必要に応じて金型キャビティ内の圧力を高くできるので、化学発泡から物理発泡まで再現性に優れ、表面の平滑性を高くすることが可能です。

カウンタープレッシャー成形法とは

カウンタープレッシャー成形法は、ガスアシスト成形の一種で、幅広い範囲で肉厚が設定できる厚肉成形品のヒケ防止成形方法です。

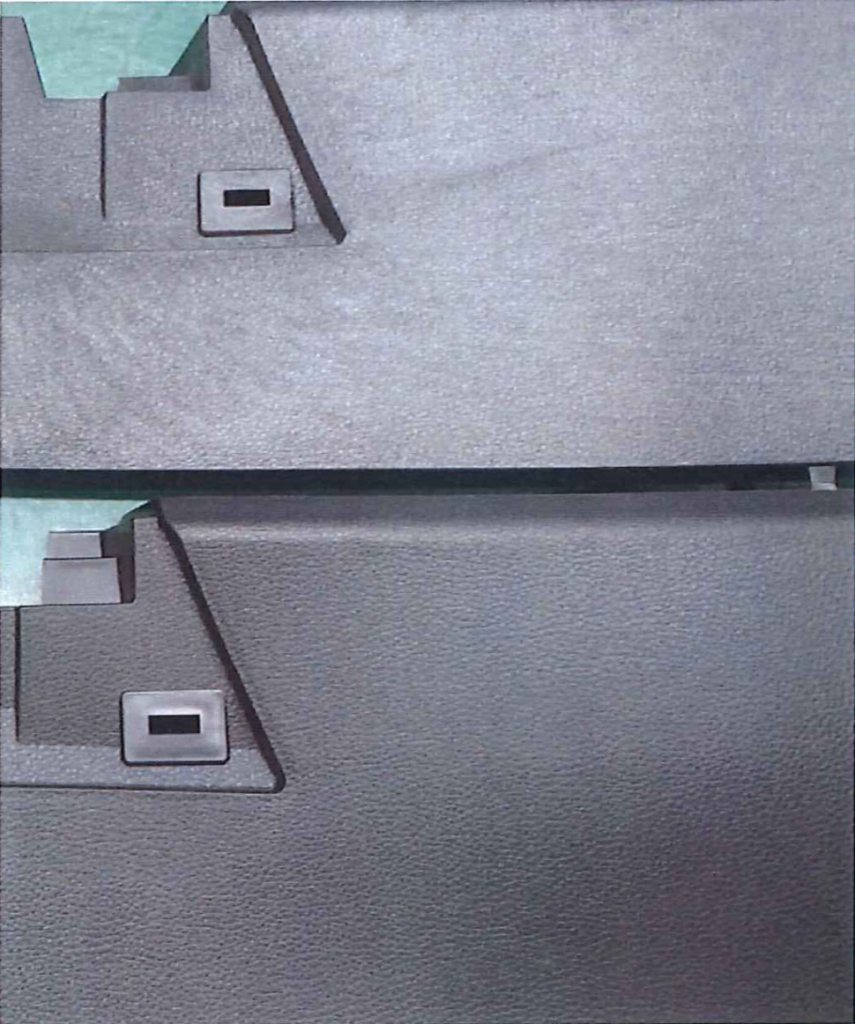

通常、肉厚が4mmを超えるとヒケやソリなどの変形が生じるため、成形が困難となります。樹脂に発泡剤を加える発泡成形で防ぐことも出来ますが、表面に気泡がでてスワールマークを生じるため、外観が荒れることが欠点です。

カウンタープレッシャー法は、あらかじめ金型内を高圧の窒素ガスや炭酸ガスなどで加圧状態にしておき、樹脂を射出した後一気に脱圧して樹脂の発泡を生じさせるため、スワールマークを抑制でき、平滑な表面が得られると同時に金型再現性に優れるためシボ加工も可能です。さらに、均一かつ緻密な発泡により製品強度を維持しつつ軽量化が図れるため、原材料の省資源化と軽量化による省エネルギー化につながります。

※設備導入に伴う高圧ガス申請書類の作成、導入後のメンテナンス、定期自主検査、開放検査、装置移設、技術指導も承ります。

カウンタープレッシャー装置の主仕様

| KCP-90-45-45 | KCP-200-60-60 | KCP-90-40-17 | KCP-200-60-24 | |

| 窒素ガス発生量(Nm3/日) | 90 | 200 | 290 | 400 |

| 高圧タンク圧力(MPa) | 4.5 | 30 | ||

| 高圧タンク容量(L) | 33〜 | 7〜 | ||

| 超高圧ブースター動力(kW) | 2.2 | 3.7 | 2.2 | 3.7 |

| コンプレッサー動力(kW) | 3.7 | 5.5 | 11 | 15 |

| 基本本体サイズ ※タンク容量でサイズが変わります | 750×1230×1550 | 750×1400×1700 | 750×1230×1550 | 750×1400×1700 |

| カウンタープレッシャ圧力(MPa) | 4.5以下 | 30以下 | ||

| 能力(min.) | 165L | 335L | 62.5L | 138L |